打抜き品を射出成形で代替え提案・カスタム樹脂提案①

| 用途業界 | 自動車機構部品 | 解決事例 | コストダウン |

|---|

お客様からのご相談内容

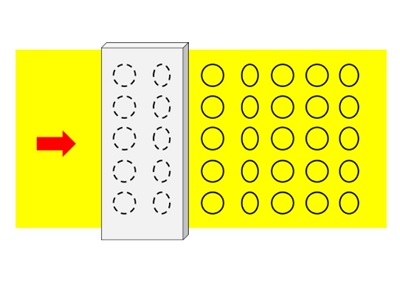

こちらは、センサー部品に関する工法転換事例です。本製品は、樹脂プレートの打ち抜きによって製作していましたが、打ち抜き後の破断面処理や打ち抜き作業自体の工数が大きく、コストダウンが難しいという課題がありました。

また、接着する表面を凹凸にして相手部分との密着性を改善したいとの要望もあり、現在の工法では更なるコストアップとなってしまうことから、打ち抜き加工からの工法転換ができないか?ということでご相談をいただきました。

当社からの提案内容

そこで、当社より射出成形への工法転換をご提案いたしました。

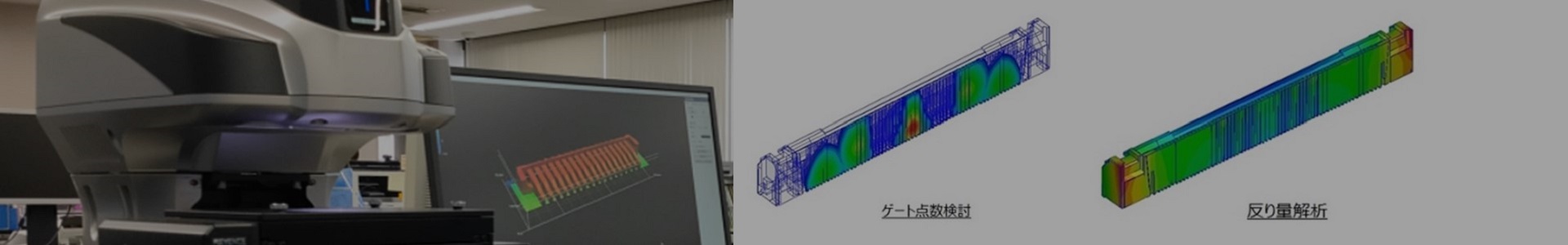

まず、打ち抜きから射出成形へ転換することで1個当たりの製作コストの削減に成功しました。また、凸凹形状が有効とのことでしたので、金型に工夫をすることで、φ1mm、ピッチ1.1mm、高さ0.03mmの凸形状を成形品に追加しました。結果、コストダウンと品質改善を実現いたしました。

ポイント・まとめ

今回ご紹介した事例では、多数個取り(8/8CAV)仕様となっていますが、品質のばらつきを最小限に抑えており、製品寸法Cpk1.67以上(不良発生率を1,000万分の6以下)を実現しています。

さらに本事例では、カスタムLCP樹脂(低比重・低誘電材)をご提案することで工法転換の効果みならず、センサー部品の高機能化にも貢献できました。

当社ではこのように、工法転換によるコストダウンと、材料メーカーとのコラボレーションによる機能性向上についてもご提案が可能です。お困りの案件がございましたら、当社にお問い合わせください。