プラスチック射出成形におけるポイント

1、プラスチック射出成形とは

プラスチック射出成形とは、プラスチック成形方法の中で最もよく使われる代表的な成形方法です。プラスチックの射出成形は、ペレット状のプラスチック原料(樹脂)を加熱溶融し、圧力をかけて金型内に注入。その後、冷却することで型通りの形状・厚みの成形品を得るという成形方法です。

射出成形は精度が高く、製品の形状が複雑であっても短時間で安価に大量生産ができる加工方法ですので、プラスチック製品の大半がこの射出成形加工で作られています。

2、プラスチック射出成形での製造工程

次に、プラスチック射出成形の具体的な製造工程について紹介します。主に4つの工程があります。

①ホッパーへペレット状の樹脂を入れる

ホッパーにプラスチック原料(樹脂)を投入します。ホッパーとは、漏斗のようなプラスチック射出成形機の材料投入口です。この時点では、プラスチック原料は粒の状態(ペレット状態)です。

②シリンダー内で原料を溶かす

ホッパーから通過したプラスチックの原料はシリンダー(加熱筒)の中で加熱され、粒の状態から液体状態に溶かされます。

③ 金型内部へ溶解した原料を射出

溶解したプラスチック原料は、モーター駆動のスクリューによって金型内部に射出されます。射出されたプラスチック原料はランナーを経由して金型のオス型とメス型の間(くぼみ)に填充され、成形品の形となります。

④取り出し

金型に流し込まれたプラスチック原料が冷却され、液体から固体に変化します。プラスチックの原料が完全に固化した後、金型を開けてエジェクタピンで成形品を取り出します。

以上が、一般的なプラスチック射出成形の工程となります。

3、プラスチック射出成形におけるポイント

プラスチック射出成形を行う際にいくつか重要なポイントがあります。

①成形品の用途と素材の選定

まず、プラスチック射出成形を行う前に、どのようなプラスチック製品を作るのかを確認する必要があります。日用雑貨品か産業用品か、それはどのような形状・精度となるのかを事前に確認し、特殊な産業用品の場合、どの樹脂を使用すべきかを確認する必要があります。

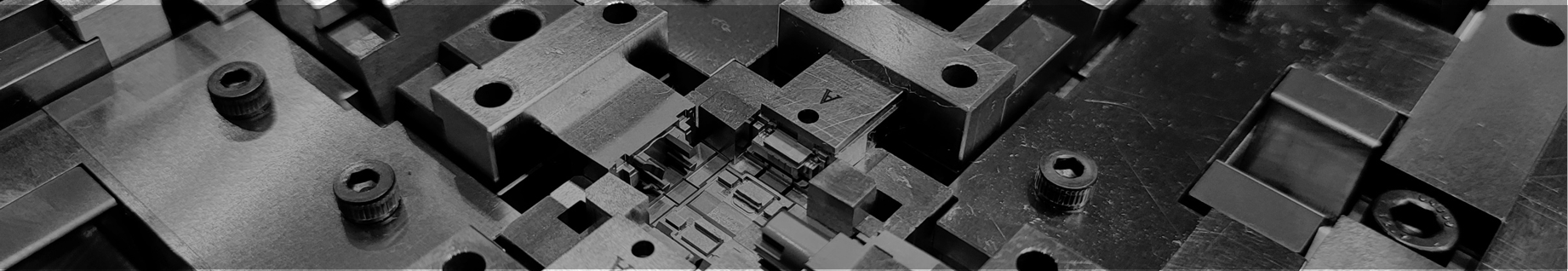

②金型の設計・製作(金型素材の選定)

次に、用途や仕様により成形品の材料・形状が確定した後に、金型の設計を行います。プラスチック射出成形品の金型を設計するには、専門知識と豊富な経験が必要です。金型の設計はメンテナンスの頻度、成形品の品質、金型からの成形品の取り出しやすさなどと関係しており、プラスチック射出成形全体の生産性に大きく影響しています。

また、金型は形状が複雑なほど製造コストが高価になっていきます。さらに、成形圧力、ペレット樹脂の種類、型の大きさ、製造ロット等によって、金型に用いる金属素材も変わってきます。例えば、ステンレス鋼や合金鋼が一般的な材料として挙げられますが、場合によって亜鉛合金、焼入れ鋼等が使われる場合もあります。

③成形品の生産ロット・金型の使用頻度に応じた金型メンテナンス

プラスチック射出成形においては、ロット数が膨大であることが多く、生産に入った後も金型の定期メンテナンスや、射出成形機の条件だしが安定した品質を確保する上で、重要となります。プラスチック射出成形加工機は24時間・無人で稼働できるものが多いですが、金型は金属疲労や、腐食が発生する為、繰り替えし使用を続けることで成形品へのキズ・バリ発生の原因にもなります。

その為、過去の経験を踏まえて、金型の使用頻度に応じた、分解清掃などのメンテナンス(保守点検作業)が必須です。一般的には、金型を分解し、金型のパーツを超音波や有機溶剤などで洗浄、エアベント、エア逃げ部モールドデポジットの除去、摺動部のメンテナンスをする必要があります。

当社では、金型メンテナンスの専用部隊を社内で抱えている為、金型の使用条件等を踏まえ、適切なタイミングでの金型メンテナンスを行うことで、高い生産性・高品質な製品の安定供給を実現しています。

4、プラスチック射出成形は 精密・微細部品 射出成形技術ナビへ!

精密・微細部品 射出成形技術ナビは、プラスチック射出成形のプロとして豊富な加工技術を有しております。また、精密・微細部品射出成形技術ナビの強みは、一般公差の部品はもちろん、精密で複雑な部品でも対応できることです。プラスチック射出成形をお考えの方は、一度当社にお問い合わせください。